Oltre sessanta anni dopo l’entrata in funzione a Shippingport nella popolosa Pennsylvania della prima centrale elettronucleare americana, negli Stati Uniti, il problema del ritrattamento dei combustibili nucleari resta ancora aperto. Vi è da dire, in verità, che l’energia da fissione sarebbe economicamente più vantaggiosa se il combustibile esaurito venisse trattato in modo da rigenerare l’uranio, eliminando contemporaneamente i prodotti di fissione ed il plutonio. Negli impianti di ritrattamento, il combustibile irraggiato è dapprima tolto dal contenitore a circa 5 metri sott’acqua, e quindi sciolto in acido nitrico ed i prodotti di fissione sono estratti da questa soluzione mediante un solvente. L’uranio ed il plutonio vengono quindi separati e purificati separatamente. In questo articolo vedremo come si svolgono queste reazioni e quale sia la loro reale utilità nell’ambito del funzionamento di un reattore.

Introduzione

Il combustibile nucleare può stare in un reattore per parecchi anni, ma, quando viene rimosso, solo una piccola parte dei suoi atomi fissili saranno stati bruciati. Infatti è essenziale rimuovere il combustibile con gran parte del suo contenuto fissile intatto perché i danni da irraggiamento provocano deformazioni fisiche ed anche perché i prodotti di fissione assorbono neutroni e tendono a spegnere la reazione. Il combustibile esaurito ha un valore ovvio a causa del suo contenuto di uranio 235; inoltre una parte dell’uranio 238 sarà convertita in plutonio, la maggior parte del quale resta nel combustibile esaurito. Scopo principale degli impianti di ritrattamento, è il recupero di questi materiali. Il combustibile estratto da un reattore è fortemente radioattivo.

Sebbene esso sia lasciato a “raffreddarsi”, parzialmente sott’acqua per un periodo di mesi, un impianto di ritrattamento deve essere fortemente schermato perché si possa maneggiare il materiale. Di conseguenza, gli impianti di ritrattamento sono accuratamente controllati e piuttosto complessi. L’uranio purificato, è naturalmente esaurito nel suo contenuto fissile, ma ancora utilizzabile. È estremamente denso (circa il doppio del piombo), e può essere usato per schermature contro le radiazioni nelle unità radiografiche degli ospedali. Può anche essere rimandato ad un impianto di diffusione per l’arricchimento oppure mescolato con uranio naturale. Ma procediamo con ordine per vedere come si svolgono i processi di immagazzinamento, trasporto e trattamento del combustibile esaurito.

Ritrattamento e varie fasi del ciclo

Si è detto che il combustibile, una volta completata la sua vita nel reattore viene scaricato ed avviato alle fasi di ciclo, “a valle del reattore”, che hanno lo scopo di assicurare l’immagazzinamento dei prodotti radioattivi ed il recupero dei materiali fissili.ù Questi ultimi sono costituiti soprattutto da U-235 e dagli isotopi del plutonio. In un combustibile scaricato da un LWR si ha all’incirca 0,85% di U-235 e 0,65% di plutonio equivalente cioè una quantità complessiva di fissile all’incirca uguale alla metà di quella iniziale. L’elemento di combustibile raffreddato, come accennato nell’introduzione deve essere lasciato raffreddare per alcuni mesi (almeno cinque) in una piscina per far decadere l’U-237 a quantità tali da non impartire all’uranio ritrattato una attività superiore a quella dell’uranio naturale, per lasciar decadere i prodotti radioattivi a vita breve e per ridurre la potenza di decadimento.

Lo stoccaggio in acqua sotto battente di alcuni metri, consente di realizzare in modo sicuro l’asportazione del calore di decadimento e lo schermaggio della radiazione emessa. Allo stato attuale, la carenza di impianti industriali di trattamento del combustibile irraggiato, obbliga a prevedere nelle centrali una capacità di immagazzinamento di molto superiore a quella derivante dalla esigenza operativa del reattore (possibilità di scaricare l’intero nocciolo durante una grossa manutenzione) e a quella di raffreddamento temporaneo del combustibile scaricato. Perdurando tale situazione, è necessario potenziare le capacità delle piscine degli impianti nucleari, ricorrendo a tecniche di stivaggio che consentano un maggior addensamento degli elementi di combustibile. In sostanza si tratta di frapporre in modo opportuno dei veleni neutronici tra gli elementi posti uno accanto all’altro.

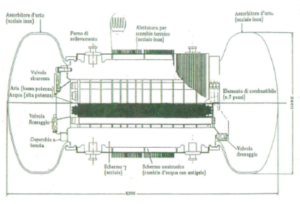

Un’alternativa, eventualmente da realizzare in tempi successivi, sarebbe quella di costruire dei depositi polmone centralizzati, nei quali poter immagazzinare il combustibile esaurito di più centrali. Questi depositi possono essere delle piscine, concettualmente analoghe a quelle dei reattori, come anche altri sistemi, basati sul raffreddamento a secco del combustibile (dry storage). Un’alternativa a questo sistema consiste nell’utilizzare stabilmente gli stessi contenitori (cask) di trasporto (progetto Castor che prevede l’utilizzo degli omonimi contenitori rappresentati in figura 1).

Si tratta in sostanza di immagazzinare in questi contenitori gli elementi di combustibile dopo una lunga permanenza nelle piscine disponendoli all’interno di un edificio apposito. In figura 1 è mostrato un contenitore da trasporto Castor di fabbricazione tedesca. La versione standard ha un’altezza di 5,9 metri ed un diametro di 2,4 metri. Il trasporto degli elementi di combustibile, dalla centrale all’impianto di trattamento o al deposito centrale è un’operazione abbastanza delicata, che deve essere effettuata con appositi contenitori, capaci di smaltire la potenza generata ed atti a resistere ad incidenti potenziali, come urti violenti, incendi, affondamenti ecc.

Tipicamente, un contenitore per essere autorizzato dagli organi di sicurezza preposti al trasporto del combustibile irraggiato, deve superare le seguenti prove:

caduta da 10 metri di altezza su una superficie rigida e con tutte le inclinazioni possibili;

caduta da 1 metro di altezza su un palo di 0,1 metri di diametro;

esposizione per 30 minuti ad una fiamma di 1000 °C;

immersione sotto battente di parecchi metri d’acqua per 8 ore.

Un contenitore di fabbricazione italiana costruito ed ampiamente collaudato, per verificare le prove indicate, è rappresentato in figura 2.

L’importanza di questa fase del ciclo è accresciuta dalla preoccupazione che, proprio durante il trasporto, possano avvenire con maggiore facilità atti di sabotaggio. Queste preoccupazioni erano largamente sentite nel caso dei successivi trasporti di plutonio, dall’impianto di trattamento alla fabbrica o alla centrale. Il trattamento o meglio, ritrattamento degli elementi di combustibile, più comunemente denominato, con un inglesismo “riprocessamento”, è una fase che ha attraversato per molti anni una crisi profonda. Per molto tempo nessun impianto industriale di ritrattamento di combustibili ad ossido di uranio era in funzione, mentre quelli che trattavano combustibile metallico a basso tasso di irraggiamento, soprattutto per usi militari, venivano progressivamente messi fuori servizio.

I motivi di questo stato di cose hanno una matrice tecnica, una commerciale e perfino una politica. Tecnicamente si sono incontrate maggiori difficoltà del previsto a trattare i combustibili ad ossido dei programmi civili, sia per il danneggiamento indotto nei solventi organici per effetto degli elevati tassi di bruciamento sia per i criteri di sicurezza imposti, più stringenti rispetto a quelli degli impianti militari, sia per i problemi di criticità e di emissioni di radiazioni. Anche se tali difficoltà sono

superabili e di fatto sono state superate, esse fanno però lievitare i costi e ciò si riflette, dal punto di vista commerciale in una caduta di interesse per il riciclo del plutonio nei reattori termici e, al tempo stesso, il rallentamento dei programmi sui reattori veloci rende meno affannosa l’esigenza di disporre di materiale fissile.

Infine, dal punto di vista politico, bisogna ricordare che gli Stati Uniti fino a poco tempo fa avevano assunto la posizione che l’esistenza di impianti per il ritrattamento di combustibile fosse un pericolo per la proliferazione delle armi nucleari ed il miglior modo per evitare la diffusione della relativa tecnologia fosse proprio quella di non svilupparli, nemmeno all’interno degli Stati Uniti stessi. A riprova che il freno posto all’industria del ritrattamento non fosse solo di natura tecnica, vi è il fatto che in Francia è in servizio commerciale un impianto, quello di La Hague della potenzialità di 800 t/anno. Anche in Inghilterra è in funzione l’impianto THORP di Sellafield da 1200 t/anno, la cui entrata in servizio venne ostacolata dagli Stati Uniti; tuttavia le sue prospettive future sono incerte.

Prima di procedere oltre è necessario fare le seguenti considerazioni. L’esercizio delle centrali nucleari e dei reattori di ricerca avviene tramite il “bruciamento” del cosiddetto combustibile nucleare. Detto bruciamento è prodotto dalla interazione nel reattore dei neutroni con i materiali presenti nel combustibile stesso. Tale interazione comporta, tra l’altro, la cosiddetta fissione nucleare: i nuclei di elementi pesanti, principalmente uranio e plutonio, (quest’ultimo non presente in natura ma generato dall’irraggiamento neutronico), colpiti dai neutroni si dividono dando origine a due o più frammenti più leggeri. Una volta completato il ciclo di vita il combustibile viene allontanato dal reattore nucleare: in questa fase si parla di combustibile “irraggiato”.

Il combustibile irraggiato contiene circa il 97% della radioattività associata al sito nucleare. Il bruciamento all’interno del reattore rappresenta la seconda fase del ciclo del combustibile, definita “service period”. È preceduta dall’utilizzazione del combustibile (front-end), tramite l’estrazione mineraria dell’uranio ed il suo successivo arricchimento. A valle dell’utilizzo del combustibile nel reattore, si procede con le operazioni che prevedono il raffreddamento in piscina, per un periodo dai due ai cinque anni, ed il suo successivo stoccaggio a secco od il suo invio ad un impianto di riprocessamento. In questo secondo caso, le materie recuperate, ovvero uranio e plutonio, possono essere riutilizzate per la fabbricazione di nuovo combustibile.

Tale ultima fase è definita back-end. L’attività propedeutica alle operazioni più complesse di decommissioning di un impianto nucleare è lo stoccaggio a secco o l’invio a riprocessamento (fase di back-end) del combustibile, una volta bruciato nel reattore e raffreddato nelle piscine. Nel primo caso il combustibile viene stoccato in depositi temporanei, all’interno di specifici contenitori e, successivamente, smaltito presso un sito idoneo (ciclo aperto del combustibile nucleare o Once-through Fuel Cycle). Nel secondo caso, il combustibile viene riprocessato ovvero vengono separate e recuperate le materie (uranio e plutonio) che possono essere riutilizzate per la produzione di nuovo combustibile. Quest’ultimo potrà dunque essere reimpiegato in una centrale nucleare (ciclo chiuso del combustibile o Closed Fuel Cycle). Con il Decreto Legislativo n.79 del 16 marzo 1999 sulla liberalizzazione del settore elettrico, a Sogin fu affidata la gestione del combustibile nucleare utilizzato nelle centrali di Latina, Garigliano, Trino Vercellese e Caorso, e quello legato al progetto Superphenix nella centrale francese di Creys Malville.

Successivamente, Sogin assunse anche la gestione delle materie e del combustibile presenti negli ex impianti di ricerca di Casaccia di Rotondella e Saluggia, oltre all’impianto FN di Bosco Marengo. La strategia adottata da Sogin per la gestione del combustibile si attiene agli indirizzi formulati dal Governo italiano. A seguito del Decreto ministeriale del 2 dicembre 2004, Sogin ha sostituito l’opzione dello stoccaggio a secco presso gli impianti con quella del trattamento e riprocessamento all’estero del restante combustibile ancora presente in Italia, ad eccezione del combustibile Elk River, nel sito di Rotondella. Nel 2006, il Governo francese e quello italiano hanno firmato a Lucca l’Accordo Intergovernativo per il trattamento presso l’impianto di riprocessamento di La Hague, in Francia, del combustibile nucleare. irraggiato presente presso i siti di Caorso, Trino e Garigliano in parte stoccato presso la piscina del deposito Avogadro di Saluggia. In seguito a detto accordo, Sogin ha sottoscritto un contratto di trasporto e riprocessamento con l’operatore francese AREVA, che ha in seguito preso il nome di ORANO.

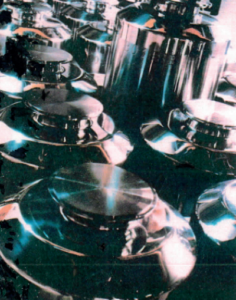

Ad oggi il 99% del combustibile irraggiato nei quattro reattori di potenza italiani, è stato inviato per essere riprocessato negli impianti Eurochemic, in Belgio, La Hague, in Francia e Sellafield, nel Regno Unito. Il riprocessamento è un processo piuttosto complesso, che consente di trattare il combustibile irraggiato al fine del recupero delle materie fissili (uranio e plutonio) ancora al suo interno. Dalle attività di riprocessamento, oltre alle materie fissili vengono prodotte altre tipologie di rifiuti, quali prodotti di fissione, materiali metallici e rifiuti secondari del processo. Ognuna delle tre tipologie su indicate è sottoposta ad un adeguato processo di condizionamento al fine di renderla idonea al trasporto e allo stoccaggio a lungo termine. In particolare, dal riprocessamento del combustibile di Sogin dovranno tornare in Italia due diverse tipologie di rifiuti condizionati, definiti anche residui vetrificati (ovvero inglobati in una speciale malta di vetro) o residui compattati (ovvero solidi sottoposti a schiacciamento con una forte riduzione di volume).

In base ai contratti vigenti con l’operatore francese ORANO e l’inglese NDA, i residui del combustibile, riprocessato all’estero, una volta trattati e condizionati, al momento della disponibilità di un idoneo sito di stoccaggio nel nostro territorio nazionale, saranno inseriti in adeguati cask e trasferiti nel suddetto sito. In figura 3 sono mostrati alcuni contenitori di residui vetrificati ed

in mezzo ad essi un contenitore sollevato. Ai fini del rientro, il Ministero dello Sviluppo Economico, con la direttiva del 10 agosto 2009, ha dato indirizzo a Sogin procedere con la sostituzione dei residui di media e bassa attività derivanti dal riprocessamento presso Sellafield, con un minor volume, radiologicamente equivalente, di residui vetrificati ad alta attività da conferire al Deposito Nazionale.

L’opzione della sostituzione comporta diversi vantaggi, tra cui il rientro di un’unica tipologia di rifiuti con una riduzione dei volumi, riduzione del numero e dei tempi dei trasporti e la semplificazione di tutte le attività per il trasporto e lo stoccaggio dei residui. Pertanto, in base alla sottoscrizione di detto accordo, avvenuto in data 17 luglio 2017, con l’operatore inglese NDA, ad

oggi sono stoccati nel Regno Unito, all’interno di pozzi dotati di ventilazione forzata per la rimozione del calore, unicamente di residui vetrificati il cui volume stimato è di circa 20 metri cubi.

Metodologie di riprocessamento del combustibile nucleare

A differenza del carbone il combustibile fissile di un reattore nucleare di potenza non può essere “bruciato” fino al momento in cui il residuo della combustione non sia altro che una cenere innocua e sostanzialmente di nessun valore. Il combustibile fresco contiene di solito fra il 2,3% ed il 3,5% dell’isotopo fissile di uranio 235, percentuale raggiunta per arricchimento del valore naturale dello 0,7%, mediante il processo di diffusione gassosa. Nel combustibile e nel minerale grezzo il resto dell’uranio è costituito quasi interamente dall’isotopo non fissile di uranio 238. Durante la fissione nel reattore, i nuclei di uranio

235 danno origine ad una grande varietà di prodotti radioattivi molti dei quali agiscono come “veleni” di fissione, assorbendo i neutroni necessari per mantenere la reazione a catena.

Quando il contenuto di uranio 235 nel combustibile è sceso a circa l’1% gli effetti combinati dell’esaurimento e dell’avvelenamento dovuto ai sottoprodotti rendono necessaria la sostituzione del combustibile. Il combustibile esaurito contiene, oltre all’uranio 235 fra lo 0,7 e l’1% di plutonio 239, sintetizzato dall’uranio 238 per assorbimento di un neutrone. Il plutonio 239 è ancora più fissile dell’uranio 235. Il materiale fissile recuperato dal combustibile esaurito di tre reattori è sufficiente per alimentarne un quarto. L’economia dell’industria per la generazione di energia elettronucleare sarà fortemente influenzata dalla decisione se autorizzare oppure no l’uso di combustibili misti riciclati. All’arresto di un reattore, il combustibile esaurito contiene circa 450 nuclidi prodotti sinteticamente, fra i quali l’uranio-237 ed il nettunio-239 che decadono rispettivamente in nettunio-237 e plutonio-239.

I metodi per la separazione chimica del plutonio dall’uranio e dai sottoprodotti di fissione vennero sviluppati durante la Seconda Guerra Mondiale al fine di fornire plutonio di elevata purezza per le bombe atomiche. Il plutonio 239 veniva separato dall’uranio metallico non arricchito usato come combustibile per i reattori del distretto di Manhattan ad Hanford, nello stato di Washington. Il calore dei reattori veniva eliminato con l’acqua di raffreddamento ed inizialmente veniva recuperato soltanto il plutonio. L’uranio, il plutonio ed il nettunio, fanno parte degli attinidi, la serie di elementi le cui proprietà chimiche sono analoghe a quelle dei lantanidi o elementi del gruppo delle terre rare. Qualche mese prima che Enrico Fermi ed i suoi collaboratori dimostrassero che il plutonio poteva essere prodotto con una reazione a catena in una pila ad uranio, Glenn Seaborg ed i suoi colleghi avevano separato e purificato parecchi microgrammi di plutonio metallico puro prodotto con il bombardamento dell’uranio in ciclotroni.

I primi studi rivelarono che il plutonio aveva proprietà chimiche che variavano a seconda del suo stato di ossidazione e che quindi potevano essere utilizzate con i processi di separazione. Queste proprietà comprendevano la solubilità dei fosfati e dei fluoruri di plutonio in soluzioni acquose (mentre in tali soluzioni i fosfati ed i fluoruri dei prodotti di fissione sono insolubili) e la possibilità di estrarre certi ioni plutonio mediante solventi organici. Per le scoperte realizzate nel campo degli elementi transuranici, Glenn Seaborg insieme al suo collega MacMillan fu insignito nel 1951 del Premio Nobel per la chimica. I prodotti di fissione sono isotopi di elementi con numero atomico compreso tra 30 (zinco) e 66 (disprosio). La maggior parte di questi sono radioattivi con periodo di dimezzamento variabile fra meno di un secondo e migliaia di anni.

I prodotti di fissione sono la fonte principale del calore e della radiazione del combustibile esaurito. Soltanto all’incirca una dozzina di questi unisce una radiazione intensa ed un lungo periodo di dimezzamento, con proprietà fisiche e chimiche che creano problemi per il confinamento definitivo delle scorie. La prima operazione di trattamento del combustibile nucleare esaurito è, come già accennato, il raffreddamento per vari mesi in piscine piene d’acqua, poste in prossimità della centrale nucleare di potenza. Durante tale periodo, la radioattività e lo sviluppo di calore diminuiscono di un fattore all’incirca pari a 10000. Per esempio, la radioattività dello iodio-131, con un periodo di dimezzamento di 8,14 giorni, diminuisce di un fattore compreso tra 3000 e 30000. In effetti, lo iodio-131 è il componente che determina la durata della permanenza del combustibile nella piscina di raffreddamento; il decadimento dell’elemento volatile lo elimina dai problemi di trattamento.

I progettisti degli impianti di separazione chimica di Hanford si resero conto che le innovazioni tecnologiche necessarie per comandare a distanza le operazioni chimiche dietro spesse pareti in calcestruzzo erano già sufficientemente complesse anche senza cercare di realizzare certe finezze come l’ottimizzazione del processo. Essi preferivano le semplici operazioni discontinue che erano state sviluppate da Seaborg per manipolare il plutonio in quantità di microgrammi. In poche parole, le barre di uranio venivano anzitutto disciolte in acido, ottenendo una soluzione acquosa nella quale gli ioni plutonio erano estremamente diluiti. Nella soluzione erano aggiunti come “supporti” bismuto e lantanio che, nella successiva precipitazione sotto forma di fosfato di bismuto e di fluoruro di lantanio, facilitavano la precipitazione del fluoruro di plutonio in quantità tale da consentirne la separazione.

Mediante soluzioni e precipitazioni successive, con intercorrenti cambiamenti nello stato di ossidazione il plutonio veniva separato dall’uranio e dai prodotti di fissione. Per le soluzioni e le precipitazioni si usavano semplici vasche e centrifughe per separare i precipitati. I processi si svolgevano correttamente e con sicurezza, senza pericoli e danni per la salute dei lavoratori e per l’ambiente; l’eliminazione dei prodotti di fissione era efficiente ed il recupero del plutonio superiore al 95%. La capacità operativa superò a tal punto le previsioni che dei quattro impianti di separazione chimica previsti ne vennero costruiti soltanto tre e solo due di essi posti in esercizio. L’uranio non veniva recuperato e la quantità di scarti era grande a causa del fosfato di bismuto e del fluoruro di lantanio, aggiunti durante il processo.

Considerando il tempo occorrente oggi per progettare e costruire gli impianti elettronucleari, sembra quasi incredibile che siano trascorsi solo due anni e mezzo dalla dimostrazione iniziale della pila atomica, con reazione a catena il 2 dicembre 1942 e l’esplosione della prima bomba atomica il 16 luglio 1945. La preziosa eredità di Hanford all’industria di trattamento del combustibile nucleare è stata il concetto del controllo e della manutenzione a distanza con le innovazioni tecniche necessarie per realizzarli. Gli edifici erano lunghe strutture con pareti spesse in calcestruzzo che racchiudevano i “canyon” ossia gli ambienti dove si svolgeva il processo. Le tubazioni erano incassate nei muri e terminavano in raccordi disposti con esattezza in posizioni standard nell’interno e vicino alla parte superiore dei canyon; esse erano collegate alle apparecchiature di processo mediante raccordi di precisione che potevano essere installati e rimossi per mezzo di carriponte che si spostavano su rotaie lungo le pareti.

L’operatore del carroponte, protetto da pesanti schermature e con l’ausilio di un periscopio, poteva rimuovere ed installare qualsiasi apparecchiatura servendosi di chiavi speciali per manovrare le connessioni alle estremità dei raccordi. Tutti i liquidi si spostavano per gravità o mediante eiettori a getto di vapore. Ingegnose valvole multiple garantivano che le tubazioni del vapore venissero spurgate con aria affinché la condensazione non potesse trascinare le soluzioni radioattive all’esterno degli spazi schermati. Cessata la guerra, fu intrapreso un importante sforzo per sviluppare processi tecnicamente superiori a funzionamento continuo anziché discontinuo e capaci di recuperare con resa elevata tanto il plutonio quanto l’uranio. La maggior attenzione fu dedicata all’estrazione mediante solvente, poiché in precedenza, questa operazione era stata applicata con successo alla depurazione.

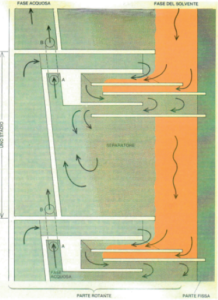

Nell’estrazione mediante solvente, le soluzioni acquosa ed organica scorrono in direzioni opposte, cioè controcorrente,

attraverso una colonna oppure qualche altro tipo di camera di miscelazione, che disperde una soluzione nell’altra sotto forma di piccole gocce. Gli ioni uranile esavalenti (UO2)++, gli ioni plutonile (PuO2)++, e gli ioni plutonio tetravalente Pu4+ (atomi di plutonio deficitari di quattro elettroni) sono solubili nei solventi che venivano usati, mentre non lo sono gli ioni plutonio trivalente, Pu3+ e gli ioni prodotti dalla fissione. Il solvente può quindi estrarre l’uranio ed il plutonio (in forme altamente ossidate) dalla soluzione acquosa di alimentazione che trattiene la maggior parte dei prodotti di fissione.

Nella separazione del plutonio dall’uranio, il plutonio viene convertito nella forma trivalente, Pu3+, insolubile nel solvente che trattiene invece tutto l’uranio. Lo sfruttamento delle proprietà connesse con gli stati di ossidazione ha dato il nome di Redox al primo processo di estrazione mediante solvente applicato su larga scala. Questo processo con metilisobuiltchetone (Hexone) come solvente organico venne applicato ad Hanford nel 1951. Processi sviluppati successivamente con altri solventi utilizzavano lo stesso ciclo ossidoriduttivo. Per consentire la soluzione degli ioni uranio e plutonio molto ossidati nel solvente sono necessarie alte concentrazioni di ioni nitrato.

Nella maggior parte dei processi chimici, viene usato acido nitrico per fornire gli ioni nitrato. Poiché il metilisolubilchetone, solvente del processo Redox viene decomposto da alte concentrazioni di acido nitrico, è stato usato al suo posto il nitrato di alluminio, con il conseguente inconveniente di un forte incremento di scorie radioattive. Il metilisobutilchetone, da parte sua aveva lo svantaggio di essere molto volatile ed infiammabile. Terminate le ostilità, la Gran Breatagna costruì reattori commerciali ed un impianto di separazione a Windscale, in Cumbria. Come solvente di estrazione fu scelto il Butex (etere β, β’ dibutossidietilico). Il Butex è chimicamente stabile in acido nitrico concentrato rendendo inutile il ricorso al nitrato di alluminio ed è anche il più costoso.

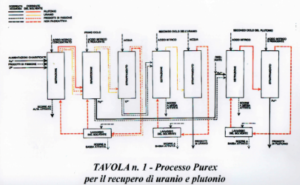

All’inizio degli anni Cinquanta, quando gli Stati Uniti costruirono un nuovo importante impianto per la produzione di plutonio e del trizio, a Savannah River, vicino ad Aiken nella South Carolina, fu scelto il tributilfosfato (TBP) per il processo di estrazione mediante solvente. Quando il TBP viene sciolto in idrocarburi, per esempio in cherosene è persino più stabile del Butex e più economico del Hexone e consente separazioni migliori di entrambi. Il processo al TBP o Purex è ora usato in tutti gli impianti di trattamento del combustibile nucleare. Prima di descriverlo però osserviamo la Tabella 1 dove sono riportati i principali impianti di ritrattamento del combustibile a noi noti.

Il processo Purex e le sue conseguenze

Il processo Purex comprende tre cicli di estrazione con il TBP; l’estrazione è preceduta da un trattamento iniziale nel quale

il combustibile esaurito viene disciolto e la soluzione chiarificata: un processo che varia con la natura del combustibile e la

incamiciatura delle barre di combustibile. Nell’impianto di Savannah River, dove i reattori sono alimentati con uranio metallico naturale incamiciato con alluminio, il materiale di rivestimento viene eliminato, sciogliendolo in una soluzione acquosa di idrato di sodio e di nitrato di sodio. Gli elementi di ossido di uranio che alimentano tutti i reattori di potenza americani, sono incamiciati con lunghi e sottili tubi in acciaio inossidabile o in lega di zirconio (Zircaloy).

Tali barre sono preparate per il processo tagliando gli elementi in spezzoni ed eliminando l’ossido mediante spezzettatura- dissoluzione (chop-leach). È stato dimostrato che è possibile la dissoluzione chimica ed elettrochimica delle barre di combustibile, ma ciò richiede attrezzature di processo realizzate con leghe molto resistenti alla corrosione, (che aumentano il

volume delle scorie liquide). Le soluzioni provenienti dalla fase preparatoria, vengono di solito centrifugate per eliminare completamente i solidi finemente suddivisi che potrebbero interferire con l’estrazione mediante solvente. Talvolta viene precipitata una sostanza per esempio biossido di manganese, per favorire la chiarificazione della soluzione ed eliminare alcuni prodotti di fissione.

Le correnti separate di plutonio e di uranio che emergono dal processo Purex contengono solo un milionesimo circa della radioattività, dovuta ai prodotti di fissione, contenuta nel materiale di alimentazione. A questo basso livello di attività i prodotti

delle due correnti possono essere ulteriormente depurati e convertiti nelle forme finali volute mediante operazioni chimiche abbastanza convenzionali e con l’impiego di schermature relativamente leggere contro le radiazioni. Di volta in volta sono stati impiegati l’evaporazione, lo scambio ionico, l’adsorbimento, la precipitazione e la calcinazione. Negli impianti statali il plutonio viene ridotto nella forma metallica richiesta per le armi; se questo elemento verrà usato come combustibile nelle centrali nucleari, la forma preferita dovrebbe essere l’ossido di uranio (U3O8).

L’uranio, se deve essere inviato negli impianti di diffusione gassosa per un nuovo arricchimento, viene convertito in esafluoruro di uranio (UF6) che a temperatura ambiente è gassoso. Per quanto riguarda le scorie sono stati adottati due metodi differenti

soprattutto a causa della differenza fra le forme in cui si presenta il combustibile. Presso Hanford e a Savannah River le scorie prodotte sono fortemente alcaline ed è possibile immagazzinarle in contenitori in acciaio al carbonio che vengono collocati entro cavità sotterranee in calcestruzzo. Le scorie dei reattori di potenza sono invece acide e pertanto richiedono contenitori

in acciaio inossidabile. Nella tavola n.1 è riportata una chiara schematizzazione del processo Purex.

Ebbene il processo o progetto Purex per il recupero dell’uranio e del plutonio dal combustibile esaurito estratto dai reattori nucleari impiega come agente separatore il fosfato di tributile o TBP sciolto in idrocarburi come il cherosene. Quando gli ioni uranio e plutonio si trovano in uno stato fortemente deficitario di elettroni ossia quando sono altamente ossidati, sono più solubili in una soluzione TBP-idrocarburo che non in una soluzione acquosa. Nelle stesse condizioni, le centinaia di sottoprodotti radioattivi che si formano in un reattore durante la fissione degli atomi di uranio-235, sono più solubili in una soluzione organica.

Questo schema semplificato mostra sette colonne verticali nelle quali le soluzioni organica ed acquosa vengono fatte circolare in controcorrente e poste in contatto intimo affinché possano essere separate le sostanze più solubili in una soluzione che non nell’altra. La miscela di alimentazione inviata all’ingresso della prima colonna di estrazione è costituita da combustibile esaurito in soluzione acquosa. Oltre ai sottoprodotti altamente radioattivi essa ha un contenuto tipico di circa l’1% di uranio 235 non fissionato, più del 90% dell’isotopo non fissile uranio-238 e fra lo 0,5 e l’1% di vari isotopi del plutonio, in prevalenza plutonio 239 e plutonio 240, il primo prodotto dall’uranio-238 mediante la cattura di un neutrone ed il secondo dal plutonio 239 mediante la cattura di un altro neutrone. Gli ioni uranio si trovano in uno stato di forte ossidazione con deficienza di sei elettroni (U6+) mentre gli ioni plutonio sono deficitari di quattro elettroni (Pu4+).

La miscela acquosa di alimentazione viene immessa nella parte centrale della prima colonna di estrazione, mentre il solvente TBP entra dal basso. L’uranio ed il plutonio sono estratti dal solvente che si muove verso l’alto; la soluzione acquosa di acido nitrico in movimento verso il basso “estrae” dal solvente i prodotti di fissione che poi escono dal fondo della colonna. La miscela uranio-plutonio passa nella seconda colonna, o colonna di ripartizione, dove il plutonio viene “strappato” dal solvente durante il contatto in controcorrente con l’acido nitrico che conteneva un riducente che riduceva il plutonio nello stato 3+ (Pu3+) rendendolo pertanto insolubile in solventi organici. Contemporaneamente, il solvente che sale estrae le ultime tracce di uranio dalla soluzione acquosa di plutonio, che lascia la colonna di ripartizione dal fondo.

Nella terza colonna, o colonna di strappamento l’uranio viene allontanato dal solvente organico con acido nitrico diluito. Nel secondo ciclo di estrazione dell’uranio e del plutonio le operazioni di estrazione e di strappamento sono ripetute separatamente. Nel passaggio attraverso il sistema, il solvente viene in certa misura degradato a causa dell’intensa radiazione e dell’attacco chimico. I prodotti di degradazione vengono rimossi dal solvente per mezzo di soluzioni alcaline. Il processo Purex si presta anche, con alcune modifiche, al trattamento dei combustibili esauriti estratti dai reattori che impiegano uranio molto arricchito (come i reattori dei sommergibili a propulsione nucleare), nei quali si formano solo tracce di plutonio. L’impianto di trattamento chimico dell’Idaho National Engineering Laboratory, vicino a Idaho Falls, nell’Idaho, tratta il combustibile proveniente da reattori per la propulsione navale e da reattori di ricerca di vario tipo.

L’impianto di trattamento dell’Idaho differisce notevolmente dalle unità di Hanford e Savannah River, essendo progettato per la manutenzione diretta ma non per quella a distanza. Le apparecchiature di processo devono essere decontaminate all’esterno e all’interno onde permettere l’accesso nelle celle del personale per eventuali sostituzioni di pezzi e/o riparazioni. Il rendimento del processo Purex dipende in gran parte dal progetto del dispositivo di estrazione del solvente chiamato “contattore”, nel quale vengono posti in intimo contatto e poi accuratamente separati due liquidi immiscibili, uno acquoso ed uno organico. Il dispositivo più semplice per l’estrazione del solvente in controcorrente è una colonna costituita da un tubo verticale di solito riempito con anelli metallici o ceramici che disperdono le fasi liquide e le costringono a seguire percorsi tortuosi attraverso la colonna stessa. La soluzione organica più leggera si muove verso l’alto, mentre la soluzione acquosa più pesante si muove verso il basso. In una tale colonna la miscelazione non è energica e le velocità delle correnti sono basse.

Per ottenere una buona separazione la colonna deve quindi essere molto alta, il che complica un impianto che deve essere pesantemente schermato ed in cui si deve evitare l’uso delle pompe. Quando a Windscale vennero installate colonne di questo tipo per il processo Butex il risultato che fu una costruzione di 20 piani (con la fase di dissoluzione del combustibile in alto), per permettere alle correnti radioattive di fluire verso il basso per effetto della gravità. L’efficienza della colonna di estrazione può essere molto aumentata e la sua altezza diminuita sottoponendo il fluido ad impulsi in modo da spostare avanti e indietro le fasi liquide attraverso una serie di piastre perforate nel loro passaggio lungo la colonna. Gli impulsi possono essere indotti sia con pistone sia con aria compressa. Colonne “pulsate” furono installate negli impianti Purex di Hanford e di Idaho Falls.

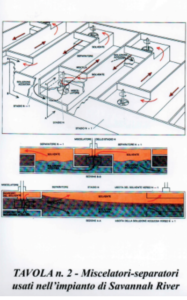

Un’alternativa alla colonna di estrazione è il “miscelatore-separatore” nel quale le soluzioni organica ed acquosa vengono ripetutamente miscelate e separate in batterie di stadi orizzontali (da 12 a 14) ognuna con una camera quadrata di miscelazione ad una estremità e con una lunga camera di separazione all’altra. L’agitatore meccanico che ha la funzione di miscelare le soluzioni, provvede anche a far avanzare i liquidi da uno stadio al successivo. L’inconveniente principale dei miscelatori-separatori è l’abbondanza di uranio e di plutonio che viene trattenuta nel liquido. A causa della grande quantità di materiale in ciclo il solvente è sottoposto a danni considerevoli sia da parte delle radiazioni sia per l’attività chimica.

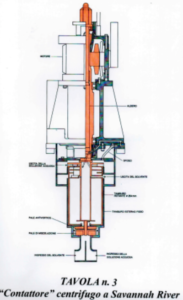

Fra i vantaggi del sistema vi è da segnalare il fatto che il contattore è realizzabile senza difficoltà per la manutenzione a distanza come a Savannah River o per essere azionato a distanza dai motori che muovono i miscelatori come a Windscale. I miscelatori-separatori sono usati nella maggior parte degli impianti europei. Un miglioramento nei confronti tanto della colonna di estrazione quanto del miscelatore separatore è un contattore centrifugo sviluppato a Savannah River. La sezione di separazione, cui è dovuta la presenza di miscelatori-separatori di grandi quantità di uranio e di plutonio, è sostituita da un piccolo separatore centrifugo montato sullo stesso albero delle palette di miscelazione.

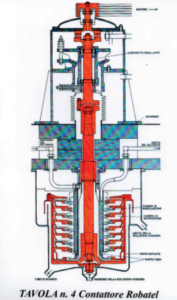

Rispetto al miscelatore-separatore le unità centrifughe, disposte tipicamente in batterie di sei, sono più che efficienti: hanno appena il 2% del volume, richiedono solo una piccola frazione del tempo occorrente per andare a regime o per essere messe fuori servizio e producono soltanto un quinto circa di danni al solvente. Diversi anni fa nell’impianto Purex di Savannah River un contattore centrifugo a 18 stadi sostituì un miscelatore-separatore a 24 stadi. Una società francese, la Saint-Gobain Techniques Nouvelles sviluppò un contattore centrifugo multistadio a flusso assiale chiamato Robatel. In questo dispositivo, lungo l’unico albero verticale su cui erano calettati i tamburi centrifughi, erano disposti otto stadi. L’apparecchio fu scelto come contattore di estrazione per il primo ciclo Purex dell’impianto di Barnewell della Allied-General Nuclear Services.

Nella tavola n.2 si può vedere come i miscelatori-separatori, nei quali il flusso viene mantenuto mediante pale, sono stati

usati per la prima volta nell’impianto di Savannah River. Nella tavola n.3 è riportato un “contattore centrifugo” per miscelare e separare le fasi acquosa ed organica. Il compito della camera di separazione nel miscelatore-separatore viene svolto da un tamburo calettato ancorato allo stesso asse delle pale di miscelazione. Il motore di azionamento può essere installato a distanza insieme con i supporti e la carcassa.

Infine, nella tavola n.4 è riportato un contattore Robatel del quale si è appena fatto cenno. A tal proposito è bene dire che tale

contattore è stato sviluppato dalla società francese Saint-Gobain Techniques. Il tamburo rotante di questa macchina centrifuga ha un diametro di 80 centimetri pari a circa tre volte il diametro del tamburo dell’unità di Savannah River.

La tecnica Purex, come abbiamo visto, è basata su una estrazione con solvente organico (TBP, Tributil fosfato) che separa, uranio, plutonio ed altri prodotti di fissione. Proprio per queste caratteristiche, tutti i prodotti chimici, necessari al funzionamento del processo, fanno parte di una speciale lista di osservazione da parte delle autorità industriali di controllo. Se al TBP si associa un secondo solvente, a base di fosfina, si possono separare bene tra i metalli transuranici l’americio ed il curio. Il metodo in questo caso è chiamato TRUEX (Trans Uranic EXtraction). In Francia, giustamente ritenuta “nazione leader” del campo dell’utilizzo dell’energia nucleare, è stato messo a punto un processo nel quale il secondo solvente è sostituito da una diammide dell’acido malonico, e per questo è noto come DIAMEX (DIAMide EXtraction).

Nella Federazione Russa è usato anche il sistema UNEX (UNiversal EXctraction) che permette l’estrazione di cesio, stronzio e transuranici. A questo punto è bene fare una precisazione. Il timore di proliferazione nucleare e l’esplosione della prima atomica in India, spinsero dapprima l’allora presidente americano Ford e poi Carter, che gli era succeduto alla Casa Bianca, a sospendere negli USA l’uso commerciale della rigenerazione del combustibile con riciclo di plutonio. Il bando fu rimosso da Reagan nel 1991, ma nessuno si azzardò più in America a costruire nuovi impianti senza il sostegno di sussidi statali. L’amministrazione, ripresa in mano la questione sotto la presidenza Clinton, nel 1999, firmò con consorzio franco-americano un contratto per la costruzione di un impianto per la produzione del MOX sul sito di Savannah River. Non tutti però seguirono l’esempio di Carter e chi aveva costruito nel frattempo impianti di una certa dimensione continuò ad utilizzarli.

Oggi non esistono in funzione molti impianti di ritrattamento (o riprocessamento o rigenerazione) e la capacità globale è abbastanza limitata. Gli impianti menzionati in tabella 1 sono tutti impianti essenzialmente a tecnologia Purex. Se oggi si volesse costruire un nuovo impianto di riprocessamento si ricorrerebbe probabilmente alla tecnologia del processing, basata sull’estrazione dei metalli fusi e sulla separazione dei componenti per cristallizzazione. È una tecnologia che presenta parecchi vantaggi rispetto a quella tradizionale: innanzitutto non necessita di lunghi tempi di raffreddamento delle scorie, non usa acqua, separa bene tutti i transuranici che possono essere riutilizzati, occupa poco spazio e riduce sensibilmente il quantitativo, ma soprattutto la radioattività di quello che comunque andrà posto a dimora sicura da qualche parte. Perché alla fine, scorie ne rimangono sempre e sono rinviate a chi le ha prodotte. Infatti una Convenzione Internazionale promossa dalla IAEA e alla quale hanno aderito numerosi paesi, obbliga dal 2001 tutti gli stati a farsi carico dei residui radioattivi che producono indipendentemente dalla nazione nella quale sono inviate le scorie per la rigenerazione.

È praticamente impossibile rispondere alla domanda se conviene andare ad un processo di riprocessamento del combustibile, esausto oppure rinunciarci. Ignorando i condizionamenti di carattere politico (timori di proliferazione, rischi di trasporto, paura di attentati terroristici ecc.), la risposta è squisitamente economica e dipende dai costi di trasporto, avanti e indietro delle scorie, dall’entità della loro riduzione, dal valore del recupero di materiale fissile, e dai costi di messa a dimora temporanea o definitiva. Resta ora da stabilire come disfarsi definitivamente delle scorie e questo argomento è così lungo e complesso da non poter essere trattato in questa sede, ma sarà ripreso ed approfondito in un articolo ad hoc.

Alcuni approfondimenti sulle tecniche di riprocessamento

Prima di approfondire ulteriormente il processo di ritrattamento, è bene fornire qualche altra notizia sulla produzione di energia nucleare. L’energia nucleare per la generazione di elettricità venne impiegata su larga scala in Gran Bretagna prima che negli Stati Uniti. Gli inglesi, per trattare il combustibile a uranio metallico con guaine in lega di magnesio estratto dai loro primi reattori di potenza decisero di modificare ed ampliare l’impianto di Windscale, costruito in origine per separare il plutonio per impieghi bellici. L’impianto fu progettato in base al principio che le apparecchiature all’interno delle celle schermate dove veniva trattato il materiale a più alto indice di radioattività, non dovessero mai essere modificate o riparate.

Questo principio di non manutenzione richiedeva materiali e apparecchiature di eccezionale qualità. L’affidabilità fu assicurata con la costruzione di due impianti primari di separazione completi, uno dei quali doveva servire di riserva. Inoltre ogni

impianto aveva come riserva un dissolvitore completo ed un primo contattore di estrazione mediante solvente. L’impianto primario di riserva non fu mai impiegato come tale e venne successivamente modificato aumentandone la capacità: nel 1957 entrò in esercizio trattando il combustibile estratto dai reattori di potenza. Si considerò poi possibile decontaminare

e trasformare il primo impianto che, così modificato, fu sufficiente per il programma di energia nucleare britannico fino

al 1964. All’inizio degli anni Sessanta, la Gran Bretagna progettò e costruì un impianto di trattamento di seconda generazione basato sul solvente Purex invece che sul Butex.

Il nuovo impianto, con una capacità annua di trattamento compresa fra 2000 e 2500 tonnellate di combustibile è il più grande del mondo nel suo genere. Fu di nuovo seguito il principio della non manutenzione. Alla fine degli anni 1960 fu aggiunta un’apparecchiatura di spezzettatura-dissoluzione come fase preliminare di trattamento del combustibile a ossido di uranio (incamiciato in acciaio inossidabile o in Zircaloy) che era stato sottoposto ad “esaurimento” (esposizione nel reattore) per un tempo molto maggiore delle vecchie barre di combustibile ad uranio metallico e che di conseguenza aveva un più alto contenuto di prodotti di fissione. Il processo per spezzettatura-dissoluzione fu seguito da un ciclo di estrazione Butex per portare il contenuto dei prodotti di fissione del combustibile a ossido al livello di quelli presenti nell’alimentazione con il combustibile ad uranio metallico dell’impianto principale.

Esisteva anche un piccolo impianto di trattamento nel nord della Scozia per il combustibile esaurito ad uranio molto arricchito che veniva estratto dal reattore di Dounreay e dai reattori di prova per i materiali. A Dounreay il ciclo del combustibile era completato in condizioni che anticipano le esigenze più rigorose delle successive generazioni di reattori nucleari commerciali. Gruppi combustibili ad uranio arricchito, che erano stati irradiati fino a raggiungere un grande esaurimento, venivano trattati dopo un breve periodo di raffreddamento e ricomposti in nuovi elementi di combustibile. Negli Stati Uniti, l’Atomic Energy Commission (AEC), ora assorbita dall’Energy Research and Development Administration (ERDA), ha praticamente da sempre sovvenzionato ricerche sull’energia nucleare, ha costruito nei laboratori nazionali reattori dimostrativi (come quelli di Shippingport, realizzato in collaborazione con le aziende elettriche) ed ha conservato (e in alcuni casi trattato) i combustibili esauriti estratti da questi reattori. Tuttavia l’AEC non si è mai assunta la responsabilità né della fabbricazione né del trattamento del combustibile e la stessa politica è stata successivamente seguita dall’ERDA. Solo l’arricchimento dell’uranio ed il confinamento delle scorie altamente radioattive, sono avvenute sotto la responsabilità delle autorità governative.

L’interesse per il trattamento (o meglio il ritrattamento) dei combustibili nucleari si sviluppò tra i fornitori delle apparecchiature per la generazione di energia nucleare, che avvertirono la necessità di assicurare ai loro utenti un ciclo chiuso per il combustibile, tra le società chimiche che disponevano delle conoscenze tecnologiche e dell’esperienza necessarie e tra le società petrolifere che speravano di ampliare la loro attività verso altre fonti di energia. Sorsero così molte imprese speculative di trattamento. La prima, la Nuclear Fuel Services progettò e costruì un impianto con una capacità annua di 720 tonnellate di combustibile esaurito su un terreno appartenente allo stato di New York nella West Valley. Nel 1972 dopo sei anni di esercizio l’impianto fu chiuso per aumentarne la capacità a 680 tonnellate annue, correggere alcuni difetti di processo, migliorare le caratteristiche nei riguardi della protezione ambientale ed installare attrezzature per il trattamento delle scorie al fine di conformarsi alle nuove disposizioni normative.

L’impianto usava il processo Purex in colonne pulsate ed il combustibile veniva preparato per il trattamento mediante spezzettatura e dissoluzione. Le apparecchiature di spezzettatura e dissoluzione potevano essere sottoposte a manutenzione o sostituite con comandi a distanza mentre le celle del processo Purex erano sottoposte a manutenzione diretta. Nel frattempo la General Elecric Company si era convinta che si potevano costruire impianti di trattamento relativamente piccoli al servizio di un gruppo di reattori nucleari entro un corto raggio di spedizione. La General Electic progettò e costruì detto impianto, il Midwest Fuel Recovery Plant a Morris nell’Illinois vicino alla centrale elettronucleare di Dresden della Commonwealth Edison Company. Con una capacità di 270 tonnellate annue, l’impianto di Morris incorporava differenze sostanziali rispetto al tipico processo Purex-TBP, allo scopo di ridurre al minimo l’incidenza del costo di trattamento su quello dell’energia nucleare.

Il processo General Electric Aquafluor comprendeva l’estrazione con solvente TBP per la separazione dell’uranio e del plutonio dalla maggior parte dei prodotti di fissione, lo scambio ionico per separare l’uranio dal plutonio, letti fluidificati per la calcinazione del nitrato di uranile a ossido di uranio (UO3) e per la conversione dell’ossido di uranio in esafluoruro (UF6). La General Electric, invece dell’attuale secondo ciclo di estrazione dell’uranio mediante solvente, incorporava uno stadio di separazione che sfruttava la differenza di volatilità per separare i fluoruri dei prodotti di fissione dell’UF6. Questo stadio riduceva i costi ed eliminava alcune scorie liquide, ma comportava il trattamento a distanza di polveri radioattive. Durante il

collaudo delle attrezzature con alimentazione non radioattiva venne concluso che i problemi posti dal trattamento di solidi

radioattivi finemente suddivisi, erano di gran lunga maggiori di quanto previsto e avrebbero impedito il corretto funzionamento dell’impianto. Si accertò che al fine di evitare tali difficoltà e soddisfare i requisiti imposti dalla Nuclear Regulatory Commission, non era possibile modificare l’impianto in modo economicamente conveniente.

In figura 4 sono riportate due colonne semplici di estrazione che sono state usate nei primi impianti di trattamento del combustibile nucleare esaurito per realizzare un intimo contatto fra le soluzioni acquosa ed organica. Nella colonna a sinistra il contatto è assicurato da materiale di riempimento costituito da oggetti ceramici o metallici orientati in modo casuale, in genere a forma di sella o di anello. Nella colonna la soluzione acquosa scorre verso il basso per gravità, mentre quella organica più leggera si muove verso l’alto.

È possibile costruire un estrattore più piccolo e più efficiente (a destra) con l’impiego di un pistone o di aria compressa per “pulsare” il fluido nella colonna in modo da spostare ripetuta mente avanti e indietro le due soluzioni attraverso lastre perforate. Alla fine degli anni Sessanta del secolo scorso, l’Allied Chemical Corporation presentò un progetto per costruire un impianto di trattamento del combustibile della capacità di 1.350 tonnellate annue, su un terreno nella zona industriale di Barnwell. Da notare che a parte la vicinanza, l’impianto di Barnwell era indipendente dall’impianto Savannah River. Le attrezzature in dotazione a questo impianto consentivano la ricezione e l’immagazzinamento del combustibile, la spezzettatura e la dissoluzione, la separazione Purex, la conversione delle scorie ad alta attività e del nitrato di plutonio, e la conversione del nitrato di uranile prodotto in esafluoruro di uranio.

Nell’attrezzatura di separazione dell’Allied-General Nuclear Services il combustibile esaurito veniva tagliato in corti spezzoni mediante un dispositivo di tranciatura ideato dai suoi tecnici. Le sferette di ossido di uranio venivano separate dalla guaina di

rivestimento con un processo continuo in una serie di recipienti dove dell’acido fresco faceva scorrere via le ultime tracce di combustibile dai rivestimenti. Le particelle solide venivano asportate dalla soluzione mediante centrifugazione. Al sistema Purex venivano apportate due innovazioni: il primo contattore di estrazione era l’unità centrifuga Saint Goben e la separazione del plutonio era ottenuta riducendo elettroliticamente il plutonio in una colonna “elettropulsata” sviluppata dai tecnici dell’Allied General Nuclear Services. Anche gli altri contattori erano colonne pulsate.

Attualmente, tanto la Francia, quanto la Gran Bretagna hanno impiegato le attrezzature di produzione militare per trattare l’uranio esaurito estratto dai reattori di potenza che usano combustibile metallico anziché ossido. La costruzione di apparecchiature supplementari per trattare il combustibile estratto per esempio dai reattori ad acqua naturale è stata fino a

qualche tempo fa in ritardo, anche se non in modo preoccupante. Lo stadio preliminare di Windscale per il combustibile ad ossido funzionò molto bene dal 1970 al 1973, quando venne fermato a causa di un piccolo incidente che indusse i gestori a compiere una revisione completa del trattamento dei combustibili ad ossido fortemente irradiati. La Gran Bretagna decise a suo tempo di ritrattare il combustibile e la messa in funzione dell’impianto di Sellafield ne è la riprova. L’originario impianto francese di trattamento di Marcoule, con una capacità annua di 1000 tonnellate di uranio metallico è stato in funzione fin dal 1958, ma nel 1967 è entrato in esercizio La Hauge, che è tuttora funzionante.

Tempo dopo, a questo impianto fu aggiunto uno stadio preliminare capace di trattare annualmente circa 800 tonnellate di combustibile ad ossido. In Germania, un gruppo di quattro società chimiche e nucleari fece funzionare con successo la tecnica di riprocessamento e dal 1971 l’intero programma degli impianti di trattamento europei è stato diretto dalla United Reprocessors, un consorzio di imprese inglesi, francesi e tedesche. Esistono comunque anche piccoli impianti sperimentali in Giappone ed in India ed il Brasile ed il Pakistan hanno negoziato rispettivamente con Germania e Francia per l’acquisto di impianti di riprocessamento. Di recente, inoltre, il Giappone ha annunciato progetti per la costruzione di un grande impianto ed in figura 5 sono schematicamente illustrati i percorsi dei fluidi nel contenitore centrifugo.

Come si può notare in questa sezione, dopo un’accurata miscelazione le soluzioni acquosa ed organica si muovono verso l’alto ed entrano in un tamburo rotante ove vengono separate per centrifugazione. La soluzione acquosa più pesante si dispone nella parte esterna del tamburo, mentre, la soluzione organica più leggera rimane nella parte centrale. Opportuni diaframmi guidano le due soluzioni verso uscite separate. È bene sottolineare il fatto che il funzionamento dei reattori nucleari di potenza senza riciclare il combustibile e l’investimento crescente per la conservazione del combustibile esaurito, aumentano notevolmente il costo dell’energia elettronucleare, talvolta sino al 20%. Questi costi, in definitiva devono essere sostenuti dal

consumatore. Cosa ancor più importante, il combustibile esaurito costituisce una riserva di energia di elevata quantità che alla

fine dovrà essere estratta. È quindi a dir poco auspicabile chiudere il ciclo del combustibile in modo che le tecnologie per la

fabbricazione ed il trattamento del combustibile per i reattori possano mantenersi al passo con la tecnologia dei reattori stessi e soddisfare le esigenze reciproche.

È auspicabile in modo particolare che le attrezzature commerciali di ritrattamento dispongano di personale competente e di processi già collaudati prima di essere adibite al compito più impegnativo di trattare il combustibile al plutonio estratto dai reattori autofertilizzanti e da altri sistemi avanzati ad esaurimento veloce. Finora si è visto come sia possibile trattare il combustibile dei reattori per estrarne centinaia di tonnellate di plutonio, senza che questa attività abbia causato danni piccoli o grandi all’uomo e all’ambiente. Nonostante questa esperienza i critici dell’energia nucleare richiamano l’attenzione sui rischi dovuti a possibili perdite dagli attuali serbatoi di conservazione dei liquidi contenenti scorie altamente radioattive, alla lunga vita di scorie fortemente radioattive, in qualsiasi condizione di conservazione, al danno che potrebbe essere prodotto dallo scarico continuato di effluenti con livelli di radioattività molto bassi, a incidenti negli impianti di trattamento e a furti di plutonio da parte di terroristi.

In questo articolo non è possibile per ragioni di spazio, rispondere a tutti i dubbi sollevati. Possono tuttavia essere discussi alcuni dati noti. I principali prodotti di fissione nelle scorie ad elevata radioattività di vecchia formazione sono il cesio 137 e lo stronzio 90 e tali scorie contengono anche tracce di plutonio e di uranio. Il cesio 137 e lo stronzio 90 hanno un periodo di dimezzamento di circa 30 anni, cosicché per essi sono necessari alcuni secoli di immagazzinaggio perché la loro radioattività decada a livelli trascurabili. Il periodo di dimezzamento del plutonio è di 24000 anni, ma siccome è un prodotto prezioso, la sua perdita nelle scorie è ridotta al minimo possibile: in esse il contenuto tipico è inferiore allo 0,1%.

Allo stato attuale, tutte le scorie fortemente radioattive sono soluzioni, fanghi, ammassi di sali inorganici conservati entro opportuni contenitori sotterrati, in attesa di essere inviati in un sito di confinamento definitivo. I contenitori sono tenuti sotto controllo e quando se ne presenta la necessità le scorie possono essere trasferite in nuovi contenitori. Si sono avute perdite da alcuni dei più vecchi contenitori a Hanford e a Savannah River, ma come si poteva prevedere dalle caratteristiche delle scorie e del terreno, il movimento delle scorie è stato molto ridotto. Lo stronzio ed il plutonio sono estremamente insolubili nelle condizioni chimiche esistenti nei contenitori mentre il cesio viene rapidamente assorbito dai minerali argillosi presenti nel suolo. Per la fabbricazione dei contenitori nuovi le norme di costruzione sono state rese più rigorose. Le scorie alcaline di Hanford e di Savannah River contengono grandi concentrazioni di sali di alluminio, di ferro e di sodio, cosicché il loro volume è notevole. D’altra parte dal trattamento di una tonnellata di combustibile estratto da un reattore di potenza rimangono solo 250 litri circa di scorie acide concentrate ad alta radioattività.

Questa quantità può essere ridotta fino a 75 litri di solidi vetrificati con procedimenti collaudati. Le scorie a loro volta devono essere convertite in solidi mediante impianti di trattamento entro dieci anni dalla loro produzione e queste scorie sono destinate ad essere inviate in appositi siti ove vengono conservate a lungo termine. La forma delle scorie e la località del loro

confinamento definitivo sono problemi tecnici che richiedono sagge decisioni anziché ricerche. I siti sono generalmente formazioni geologiche. Sembrano piuttosto adatti i giacimenti di sale naturale ed altre formazioni cristalline o sedimentarie. I depositi salini ed i confinamenti geologici in genere, hanno incontrato accese opposizioni in seno all’opinione pubblica, allorquando una miniera di sale abbandonata nel Kansas che era servita per confinamento sperimentale venne proposta come primo sito per confinamenti effettivi. Si scoprì che questa vecchia miniera non era sufficientemente ben isolata da vicine gallerie di miniere di sale che erano ancora in attività ed il progetto fu quindi abbandonato.

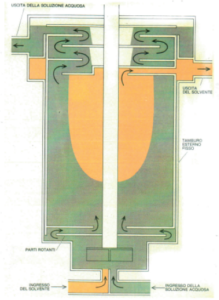

In figura 6 è schematizzato il principio di funzionamento del Robatel. Lo schema di flusso del Robatel si svolge in otto stadi di miscelazione e di separazione sovrapposti. Nella figura è mostrato lo schema del flusso in uno degli stadi. In sintesi, la soluzione organica che scende lungo la parte centrale del tamburo rotante viene ripetutamente miscelata con la soluzione acquosa che si muove verso l’alto attraversando una serie di luci e di diaframmi. Come si vede chiaramente nell’illustrazione, in ogni stadio la soluzione acquosa lascia il separatore attraverso le luci indicate con A ed entra nello stadio successivo dalla luce B. Concludiamo il tutto con due immagini “storiche” riguardanti i processi di ritrattamento dei combustibili nucleari.

In figura 7 si può vedere una foto di quello che è stato per diversi anni il più grande impianto di trattamento nel mondo per il recupero dell’uranio e del plutonio dai combustibili esauriti estratti dai reattori delle centrali nucleari (essenzialmente di potenza): l’impianto di Windscale, sito a Seascale sulla costa occidentale dell’Inghilterra. L’installazione venne costruita in origine per trattare l’uranio proveniente dai primi reattori britannici, per la formazione del plutonio, che in questa foto sono appena visibili in lontananza. L’edificio a più piani, dotato del camino più alto era il primo impianto per l’estrazione del plutonio. La sua altezza era determinata dalla necessità di far scorrere in controcorrente per gravità le correnti delle soluzioni acquosa ed organica attraverso le colonne di estrazione. Gli speciali carri ferroviari in primo piano, servivano per il trasporto del combustibile nucleare esaurito proveniente dalle centrali nucleari dell’United Kingdom Central Electricity Generating Board.

L’impianto di Windscale, gestito dalla British Nuclear Fuels Ltd, società a partecipazione statale, poteva trattare da 2000 a 2500 tonnellate di combustibile all’anno, operazione che veniva eseguita anche per conto di diverse altre nazioni. In figura 8, è mostrata la sala operativa a Windscale che conteneva file di motori che azionavano gli agitatori dei “miscelatori-separatori”, camere orizzontali a più stadi le quali avevano la stessa funzione delle colonne di estrazione portando in contatto intimo le soluzioni organica e acquosa. Gli operatori dell’impianto erano schermati con uno spesso pavimento in conglomerato cementizio (calcestruzzo) dalle intense radiazioni emesse dai miscelatori-separatori sottostanti.

Tutte le apparecchiature che potevano richiedere interventi di manutenzione erano installate in questa sala, mentre le celle miscelatrici-separatrici erano state progettate in modo da funzionare senza interventi per un tempo indefinito.

Note conclusive

Gli effluenti gassosi e liquidi degli impianti di trattamento immettono normalmente nell’ambiente i prodotti di fissione cripto 85 e trizio, insieme ad alcuni sottoprodotti secondari radioattivi come il carbonio 14. Sebbene la quantità di queste sostanze espresse in curie totali di radiazione emessa siano grandi, le loro caratteristiche radioattive, fisiche, chimiche e biologiche sono tali che, la dose radioattiva ricevuta dall’uomo, è una piccolissima percentuale della dose che inevitabilmente egli riceve dalla radioattività naturale dell’ambiente. Per quanto concerne queste emanazioni di routine al suolo, alcuni gruppi obiettano che qualunque aumento nella dose di radiazione totale per quanto piccolo è nocivo. Questa è “l’ipotesi lineare” basata sull’estrapolazione lineare degli effetti che possono essere osservati a dosi elevate per gli effetti che non possono essere osservati a dosi basse.

La radioattività naturale espone ogni persona ad una dose media di radiazione annuale ammontante a circa 100 millirem.

In alcune zone popolate la dose naturale è parecchie volte superiore (a scopo di riferimento, il limite ufficiale di radiazione a cui un singolo lavoratore può essere esposto in un impianto nucleare nel corso di un anno è di 5 rem, ossia 50 volte più elevato). La quantità di radiazione raggiunta dalle operazioni nucleari è solo di alcuni millirem nelle zone più critiche, vicino alla recinzione dell’impianto nucleare. Questi piccoli aumenti possono essere ridotti, ma solo ad un costo molto alto ed in alcuni casi sostituendo a questi altri rischi (ne è un esempio un immagazzinaggio ad alta pressione di grandi quantità di cripto 85 gassoso).

A questo proposito sono pertinenti due principi generali stabiliti dal Comitato per gli effetti biologici delle radiazioni ionizzanti della National Academy of Sciences. Il primo dice quanto segue: “Non dovrebbe essere permessa nessuna esposizione a radiazione ionizzante senza la previsione di un vantaggio proporzionato”. Il secondo dice invece che: “La popolazione deve essere protetta dalla radiazione ma non fino al punto che il grado di protezione fornito dia luogo ad un rischio maggiore della radiazione evitata. Inoltre, non si dovrebbe tentare la riduzione di piccoli rischi soprattutto se implicano l’esborso di grandi somme di denaro che, spese in altro modo, potrebbero chiaramente produrre maggiori benefici”.

I timori di incidenti negli impianti di trattamento sono privi di basi di credibilità. L’accurato controllo richiesto per mantenere l’efficienza del processo, riduce al minimo le probabilità di un incidente. Inoltre i pesanti schermi e le recinzioni sigillate per la protezione ordinaria dalle radiazioni confinano una liberazione accidentale di radiazione in una zona ristretta. La possibilità che si possa formare una massa critica in un isotopo fissile è una preoccupazione incomprensibile nei riguardi di un’industria che si è sviluppata dalla bomba atomica. Il primo effetto di un accumulo accidentale di una massa critica è la dispersione quasi immediata del materiale con il conseguente arresto istantaneo della reazione a catena. La massima liberazione di energia è esigua (equivalente alla combustione di un quantitativo di benzina compreso fra mezzo litro e cinque litri) e causa quindi pochi danni all’impianto e poca dispersione di radioattività.

A molti sembra che il maggiore rischio potenziale di disastri sia costituito dalla possibilità che dei terroristi possano ottenere del plutonio con cui confezionare una bomba. Tuttavia, gli ostacoli che si sovrappongono ad una simile impresa sarebbero praticamente invalicabili. Anche una bomba di modesta efficacia richiede considerevoli conoscenze tecnologiche ed è più difficile confezionare una bomba con il plutonio estratto da un reattore di potenza che con quello prodotto appositamente per le armi. Di solito non si tiene conto che durante la lunga esposizione del combustibile in un reattore di potenza si forma un accumulo di isotopi del plutonio diversi dal plutonio-239 (in particolare di plutonio-240) che rende molto più difficile assiemare una massa supercritica senza che si verifichi un’esplosione anticipata e quindi inefficace. Il plutonio per impieghi bellici è ottenuto con un’esposizione molto più breve nel reattore.

Inoltre la radiazione emessa dal plutonio viene facilmente rilevata con uno strumento sensibile. Diluire l’ossido di plutonio con ossido di uranio prima della spedizione dall’impianto di trattamento o “denaturarlo” con una sostanza più radioattiva sono deterrenti possibili contro il dirottamento del materiale. Tuttavia questi stratagemmi sembrano insignificanti se si tiene conto che esistono decine di migliaia di armi contenenti plutonio, distribuite in tutto il mondo e ed un numero addirittura maggiore nelle fabbriche di armi. Probabilmente la speranza migliore è che un giorno il plutonio abbia maggiore valore come combustibile per reattori di potenza anziché come materiale per la costruzione di armi. A quel punto le nazioni potranno trasformare le armi nucleari che hanno accumulato in elementi di combustibile. Per ora si può senz’altro ribadire che l’energia da fissione sarebbe da un punto di vista economico più vantaggiosa se il combustibile esaurito venisse trattato in modo da rigenerare l’uranio, eliminando i prodotti di fissione ed il plutonio. È quindi quanto mai auspicabile il ritrattamento del combustibile nucleare.

Bibliografia

Per quanto concerne in modo specifico il ritrattamento o riprocessamento del combustibile nucleare si segnalano le seguenti quattro pubblicazioni:

Bebbington William, Il ritrattamento dei combustibili nucleari, Le Scienze, numero 103, Marzo 1977.

Bebbington William, Environment Effect of a Complex Nuclear Facility, in Chemical Enineering Progress”, 70, n.3, marzo 1974.

Long Justin T, Engineering for Nuclear Fuel Reprocessing, Gordon and Breach Science Publishers, Inc.,1968.

Rippon Simon, Reprocessing What-went Wrong? in “Nuclear Engineering International”, 21, n.239, febbrasio 1976.

Di carattere più generale ma contenenti numerose informazioni sul riprocessamento sono le seguenti opere:

Ameglio Paolo, Introduzione ai principi di ingegneria nucleare ed all’analisi dei reattori nucleari, E.C.I.G. editore, 1981, Genova.

Bandini Buti Alberto, Teoria e funzionamento dei reattori nucleari, Sandit, Albino (BG), 2007

Boffi Vinicio, Fisica del reattore nucleare, voll.1 e 2, Patron, Bologna, 1974.

Casarelli Giancarlo, Fisica ed ingegneria del reattore nucleare, Edizioni Riata.

Cumo Maurizio, Impianti nucleari, Casa editrice Università La Sapienza, Roma, 2012.

Forgione Nicola, Oriolo Francesco, Principi di ingegneria nucleare, generazione e trasporto del calore, Tipografia Editrice Pisana (TEP), Pisa, 2014.

Leonardi Renzo, L’ABC dell’energia nucleare, Lantana editore, Pavona (Roma), aprile 2011.

Loizzo Paolo, Le centrali nucleari, ovvero il diavolo che non c’è, Monteleone, Vibo Valentia, 1994.

Lombardi Carlo, Impianti nucleari, Polipress, Milano, 2012.

Mainardi Enrico, Impieghi dell’energia nucleare, Editoriale Delfino, Milano, 2008.

Maizza Vito, Centrali elettronucleari, macchine ed impianti, Laterza, Bari, 1984.

Mazzoleni Francesco, Introduzione all’ingegneria nucleare, Liguori, Napoli, 1988.

Milano Guido, Energia nucleare: fissione, fusione, sicurezza e ambiente, Aracne, Roma, 2011.

Novelli Antonio, Elementi di controllo dei reattori nucleari, Clup, Milano 1988.

Paci Sandro, Introduzione ai sistemi nucleari, Edizioni Università di Pisa, dicembre 2002.

Sani Luciano, Centrali elettronucleari, Edizioni Sistema, Roma, 1984.

Velimirovic Mihajlo, Atlante atomico, Atlante Atomico, Edizioni Capitol, Bologna.

Zanobetti Dino, Energia nucleare, un dossier completo, Società Editrice Esculapio, Bologna, 2008.

Zorzoli G.B., Fisica sperimentale dei reattori nucleari, Feltrinelli, Milano, 1971.